- 7.01 MB

- 8页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档由网友投稿或网络整理,如有侵权请及时联系我们处理。

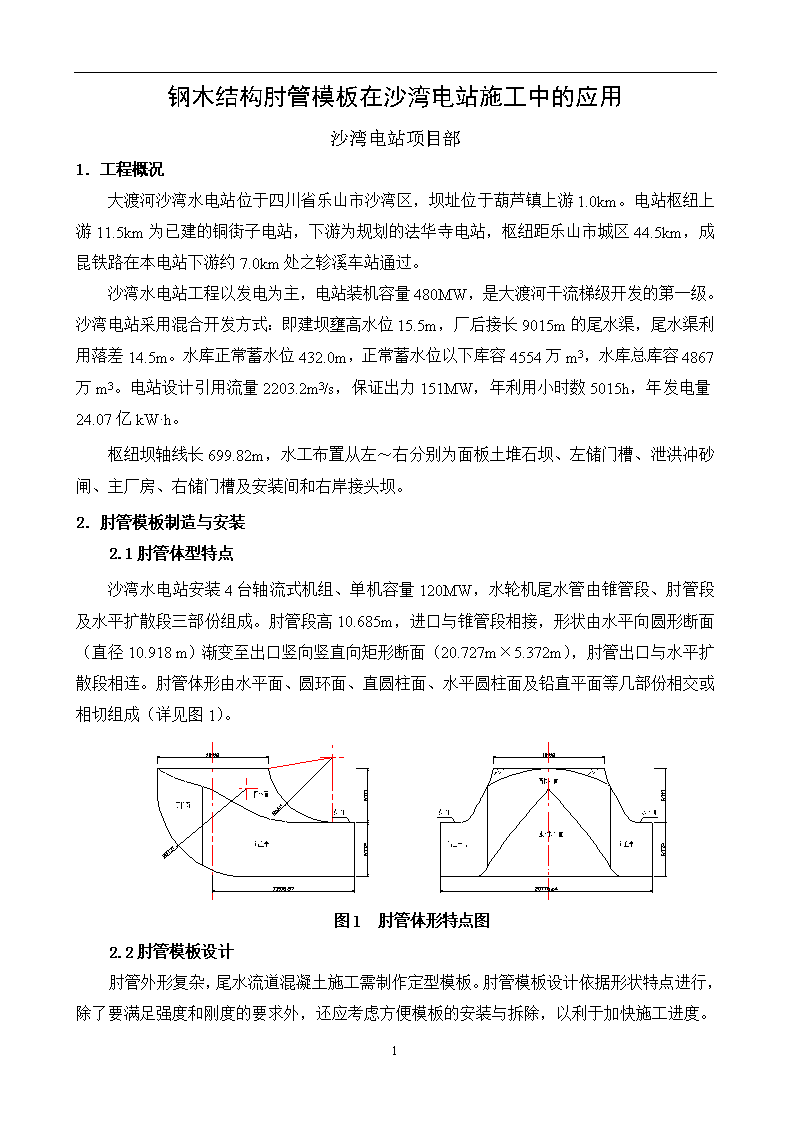

'钢木结构肘管模板在沙湾电站施工中的应用沙湾电站项目部1.工程概况大渡河沙湾水电站位于四川省乐山市沙湾区,坝址位于葫芦镇上游1.0km。电站枢纽上游11.5km为已建的铜街子电站,下游为规划的法华寺电站,枢纽距乐山市城区44.5km,成昆铁路在本电站下游约7.0km处之轸溪车站通过。沙湾水电站工程以发电为主,电站装机容量480MW,是大渡河干流梯级开发的第一级。沙湾电站采用混合开发方式:即建坝壅高水位15.5m,厂后接长9015m的尾水渠,尾水渠利用落差14.5m。水库正常蓄水位432.0m,正常蓄水位以下库容4554万m3,水库总库容4867万m3。电站设计引用流量2203.2m3/s,保证出力151MW,年利用小时数5015h,年发电量24.07亿kW·h。枢纽坝轴线长699.82m,水工布置从左~右分别为面板土堆石坝、左储门槽、泄洪冲砂闸、主厂房、右储门槽及安装间和右岸接头坝。2.肘管模板制造与安装2.1肘管体型特点沙湾水电站安装4台轴流式机组、单机容量120MW,水轮机尾水管由锥管段、肘管段及水平扩散段三部份组成。肘管段高10.685m,进口与锥管段相接,形状由水平向圆形断面(直径10.918m)渐变至出口竖向竖直向矩形断面(20.727m×5.372m),肘管出口与水平扩散段相连。肘管体形由水平面、圆环面、直圆柱面、水平圆柱面及铅直平面等几部份相交或相切组成(详见图1)。图1肘管体形特点图2.2肘管模板设计肘管外形复杂,尾水流道混凝土施工需制作定型模板。肘管模板设计依据形状特点进行,除了要满足强度和刚度的要求外,还应考虑方便模板的安装与拆除,以利于加快施工进度。8

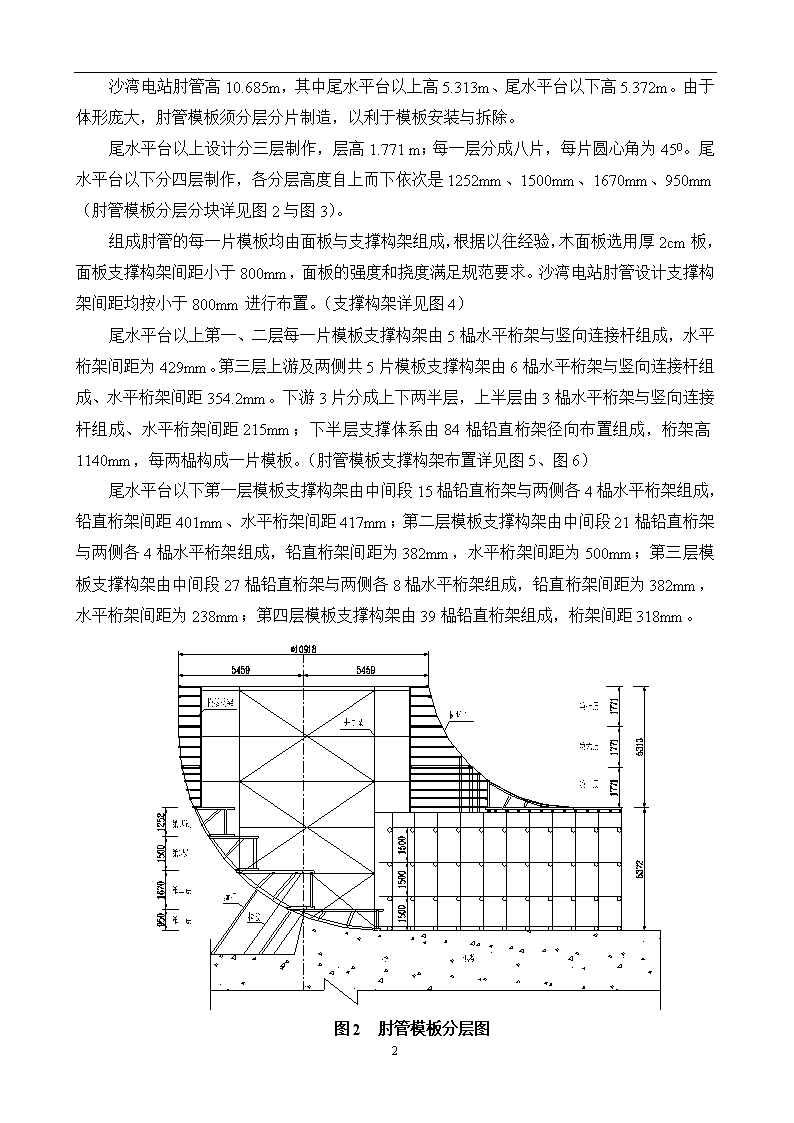

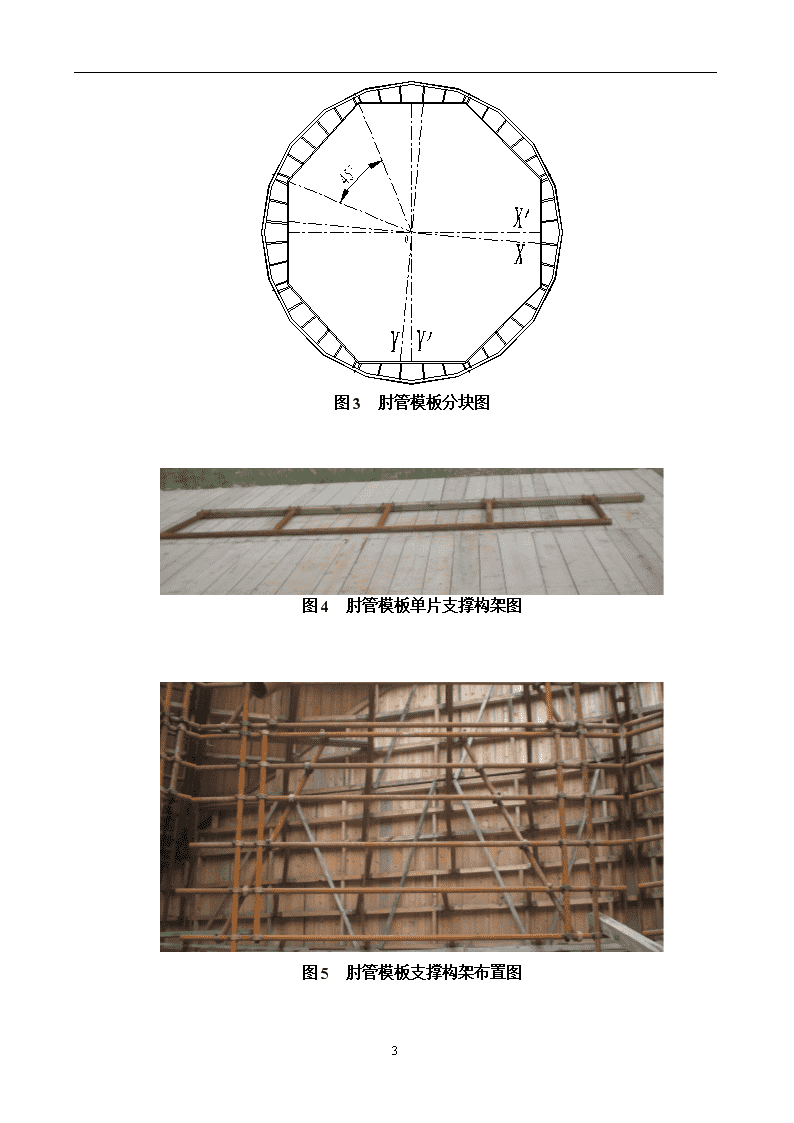

沙湾电站肘管高10.685m,其中尾水平台以上高5.313m、尾水平台以下高5.372m。由于体形庞大,肘管模板须分层分片制造,以利于模板安装与拆除。尾水平台以上设计分三层制作,层高1.771m;每一层分成八片,每片圆心角为450。尾水平台以下分四层制作,各分层高度自上而下依次是1252mm、1500mm、1670mm、950mm(肘管模板分层分块详见图2与图3)。组成肘管的每一片模板均由面板与支撑构架组成,根据以往经验,木面板选用厚2cm板,面板支撑构架间距小于800mm,面板的强度和挠度满足规范要求。沙湾电站肘管设计支撑构架间距均按小于800mm进行布置。(支撑构架详见图4)尾水平台以上第一、二层每一片模板支撑构架由5榀水平桁架与竖向连接杆组成,水平桁架间距为429mm。第三层上游及两侧共5片模板支撑构架由6榀水平桁架与竖向连接杆组成、水平桁架间距354.2mm。下游3片分成上下两半层,上半层由3榀水平桁架与竖向连接杆组成、水平桁架间距215mm;下半层支撑体系由84榀铅直桁架径向布置组成,桁架高1140mm,每两榀构成一片模板。(肘管模板支撑构架布置详见图5、图6)尾水平台以下第一层模板支撑构架由中间段15榀铅直桁架与两侧各4榀水平桁架组成,铅直桁架间距401mm、水平桁架间距417mm;第二层模板支撑构架由中间段21榀铅直桁架与两侧各4榀水平桁架组成,铅直桁架间距为382mm,水平桁架间距为500mm;第三层模板支撑构架由中间段27榀铅直桁架与两侧各8榀水平桁架组成,铅直桁架间距为382mm,水平桁架间距为238mm;第四层模板支撑构架由39榀铅直桁架组成,桁架间距318mm。图2肘管模板分层图8

图3肘管模板分块图图4肘管模板单片支撑构架图图5肘管模板支撑构架布置图8

图6肘管模板支撑构架布置图2.3肘管模板制造2.3.1钢代木的替代方案肘管外形为复杂空间曲面,我局传统上肘管模板采用全木结构制作,沙湾电站肘管体形庞大,据测算制作一套肘管模板至少需消耗木材130m3。从其它电站使用经验看,木质肘管模板使用一次后,由于变形或损坏,木材很难回收或重复利用,造成大量浪费。同时大量使用木材也不符合环保要求。项目部经过讨论决定优化肘管模板制造工艺,实施以钢代木、制作钢木结构肘管模板。为降低模板制造难度,材料选择充分考虑肘管体形特点与木材、钢材两种材料的特性。曲面面板及与曲面相连的弧形杆件保留使用木材,以充分利用木材可据、可刨的特点,较易达到设计要求的形状与制造精度。平面面板采用组合钢模板替代,模板支撑构架中直杆构件、加固件均采用钢材替代,以充分发挥钢材强度高、刚度大、变形小的特点,以改善混凝土外观并实现材料的重复利用、降低制造成本。模板中构件的连接:支撑构架中钢材部份采用焊接连接,以保持构架的整体性,确保模板运输、安装、拆装过程中不变形;构架腹杆端头焊接一U形钢板作为夹板,U形夹板与弧形方木用螺栓连接;木面板与弧形方木用钉铁钉连接。2.3.2肘管单线图绘制肘管模板支撑构架制作前,根据模板设计图各构架位置绘制出相应高程的单线图。沙湾电站肘管模板需绘制32个高程的单线图。由于数解法计算工作量繁重、数解计算容易出错,肘管模板单线图采用作图法绘制。应用CAD绘图技术与画法几何原理求解的单线图参数准确、效率高,省去了大量纷繁复杂的数解计算,极大地提高工作的效率。8

2.3.3放样与制作肘管单线图绘制出来后,在放样平台上按1:1的比例放出大样,然后按大样取料、裁料制作支撑构架。构架中直杆件用φ47钢管按图裁料焊接相连,U形夹板与腹杆焊接牢固。与面板连接的外弦杆用5.5×10cm方木按相应的曲线做成要求的形状,然后穿孔上螺栓与U形夹板连接。各高程支撑构架制作完成,在放样平台按相应的单线图拼装检查制作误差,并标出各片构架的中心线,以利于安装控制。构架制作误差要求:水平桁架误差不大于±3mm,垂直桁架误差不大于±5mm。支撑构架全部制作完成,经检查无误后,在放样平台上拼装成骨架,然后拼钉面板(骨架拼装及拼钉面板见图7、图8)。模板骨架拼装分两阶段进行:尾水平台以下为一部份,尾水平台以上为另一部份。支撑构架拼装的平面位置与高程必须与模板设计图纸严格相符,才能拼钉面板。面板钉好、刨光,作一次全面检查,复核肘管模板中心、高程及各曲面形状,全部符合要求后,再用油灰嵌缝,涂刷石腊,以利于脱模和减小变形。图7肘管模板拼装骨架图8肘管模板拼钉面板8

2.4模板安装与质量控制2.4.1模板安装安装前准备工作:测放出机组中心线、肘管中心线及高程控制点,用于模板安装控制;尾水平台以下悬臂模板安装前需焊接好支撑架,尾水平台以上模板安装前搭设承重架以及辅助的操作平台。肘管模板需吊机辅助安装,各片模板由吊机起吊就位,各层模板中心线、高程与设计相吻合后,采用内撑或外拉的方式进行临时加固。一层模板安装完成,须认真校核该层模板中心线与高程,符合要求后方可进行上一层模板安装;肘管模板整体安装完成,进行一次全面检测与校核,符合要求后方可进行验收。2.4.2模板加固肘管模板根据浇筑混凝土时各部位受力特点采取不同的加固方式。模板下弯段(悬臂模板)承受混凝土的浮托力为主,下弯段模板采用外撑与外拉筋加固,外撑承担模板自重、确保模板的稳定,外拉筋承担混凝土的浮托力,保证模板不产生抬动变形(详见图2)。两侧铅直平面主要承受新浇混凝土的侧压力,采用内撑与外拉方式加固。肘管模板尾水平台属于承重模板,承重架采用钢管搭设。尾水平台以上每层模板均由八片组成,八片模板构成平面不稳定体系,受新浇混凝土挤压极易产生形状改变,因此模板高程每相差1m用钢管对撑加固,对撑钢管与模板构架及中心格构架用钢管扣连接牢固,形成立体支撑体系。模板四周同时用径向外拉筋加固,以防止肘管中心发生偏心位移(肘管加固详见图9)。图9肘管模板安装加固图8

3.实施效果3.1经济效果比较沙湾电站肘管如采用全木质模板,据测算至少需耗用木材130m3,木材单价2300元/m3,制造一套全木质肘管模板材料费用为29.9万元。实施以钢管代木,采用钢木结构模板,制作一套肘管模板耗用木材80m3、钢管4.977吨。钢管单价3180元/吨,两台机组共一套模板的钢桁架、用后钢材回收,测算回收后价值为1000元/吨。制作一套钢木结构肘管模板:木材费用19.98万元,钢材费用分两次摊销,每次摊销5425元,总的材料费用20.53万元,与全木质模板相比节约材料9.37万元。3.2制造与安装工期钢木结构肘管模板金结部份制作不需要专业木工,普通的电焊工在厂内即可完成,因而简化了制作工艺、加快了制造速度。一套模板的支撑构架,4人5~7天内即可以完成制作任务。据测算制造一套全木质肘管模板需耗时45天左右;钢木结构肘管模板制造工期为37天,制造工期提前8天。钢木结构肘管模板安装性能好,1~2天可以完成一层,7层模板10天内具备验收条件,而全木结构肘管模板安装至少需25天。与全木质模板相比,钢木结构肘管模板具有安装速度快的优势,可以加快施工进度。(模板安装后效果详见图10)图10肘管模板安装效果图3.3肘管浇筑效果沙湾电站肘管模板于2007年11月底安装完成,但由于原材料及砼配比变更,厂房处于停工状态,肘管砼仍未浇筑,钢木结构肘管模板施工效果有待于后期检验。4.改进8

不足之处:制作支撑构架裁短的钢管回收后没有利用的价值;制造肘管模板需搭设的大型放样平台,仍需耗用不少木材与劳动力。改进方向:肘管模板采取搭满堂红的方式在现场整体拼装,可以省去大型放样平台的搭设,进一步减少木材的使用,减少钢管裁短浪费,节约劳动力。8'